La France n’est plus tout à fait en crise, sans avoir véritablement trouvé la porte de sortie. L’industrie montre des signes de reprise, mais n’a pas encore retrouvé ses ailes. Trois défis majeurs se posent à elle pour réussir à retrouver son dynamisme d’avant-crise…

1. Tirer parti de la situation mondiale

Les plus grands paramètres pesant sur l’activité de nos entreprises industrielles sont hélas extérieurs. Le ralentissement chinois (mot poli pour éviter de parler de crise) a provoqué un effondrement des matières premières portant coup dur très violent aux industries métallurgiques et sidérurgiques.

Les plus grands paramètres pesant sur l’activité de nos entreprises industrielles sont hélas extérieurs. Le ralentissement chinois (mot poli pour éviter de parler de crise) a provoqué un effondrement des matières premières portant coup dur très violent aux industries métallurgiques et sidérurgiques.

D’un autre côté, la baisse du pétrole réduit sensiblement la facture énergétique, et le net recul de l’Euro permet d’entrevoir une fenêtre de tir favorable à l’exportation, ce qui peut être un levier de croissance inespéré pour nos industries manufacturières.

Au sein de l’Europe, la « guerre de compétitivité » n’est bien entendu pas finie : si l’Allemagne perd sa courte avance face à la France dans de nombreux domaines d’activité, il reste de nombreux pays à l’Est dont le coût de la productivité reste bas. L’innovation et l’optimisation de la productivité reste les leviers majeurs dont les industriels disposent pleinement, et le défi qu’ils doivent relever peut se résumer à cela : atteindre l’excellence.

2. Ouvrir les vannes de l’investissement

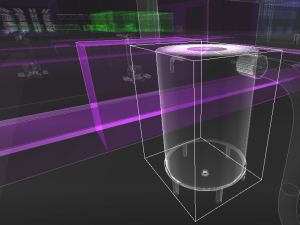

Notre industrie bénéficie d’une richesse incroyable : celle de ses ouvriers, de leur savoir-faire et de leur motivation. Mais sans machines, sans équipements modernes, elle ne peut faire face à la concurrence mondiale. Or, notre parc machines est vieillissant, avec un investissement d’équipement en berne depuis la crise. Alors que la Chine construit des usines high-tech, que l’Allemagne dicte ce qu’est l’industrie 4.0, nous restons relativement timides pour ce qui est de la modernisation de notre outil industriel.

Longtemps perçue comme une tueuse d’emploi, la technologie et l’automatisation des modes de production actuels est aujourd’hui à la fois notre meilleure défense et notre meilleur angle d’attaque pour notre industrie. Notre capacité à rattraper notre retard d’investissement définira la place qu’on occupera dans le monde dans les années à venir.

3. Intégrer les managements dans le Big Data

C’est un défi petit par les apparences mais gigantesque à la fois par les possibilités et les opportunités qu’elle offre. La productivité et la compétitivité d’un entreprise découlent de nombreux facteurs : la modernité des installations, la qualification et des conditions de travail du personnel, la fiabilité des équipements, etc.

C’est un défi petit par les apparences mais gigantesque à la fois par les possibilités et les opportunités qu’elle offre. La productivité et la compétitivité d’un entreprise découlent de nombreux facteurs : la modernité des installations, la qualification et des conditions de travail du personnel, la fiabilité des équipements, etc.

Chacun de ces fragiles piliers se doit d’être géré avec la plus grande attention : la maintenance des installations doit être d’une précision horlogère, la sécurité doit être maximale, la maîtrise des coûts, des consommations et rejets doivent être optimisés, et ainsi de suite.

Cela passe par la mise en place d’outils performants pour chaque domaine : ERP, logiciel GMAO, logiciel QHSE ; mais aussi en permettant la communication entre ces outils, d’une utilisation véritablement intelligente de toutes ces données qui paramètrent la vie d’une entreprise.